<超微細レーザー加工 コラム第8弾>潤滑性向上

コラム

2022.11.25

◇表面改質による潤滑性向上検証(摩擦係数低減)

レーザー加工を応用した微細テクスチャ加工に関する研究は多くの研究者によっておこなわれてきており、プレス加工や絞り加工の金型や自動車部品の加工面全面に加工油をいきわたらせる為に、レーザー加工を用いてステンレス材表面に微細なディンプル形状を形成する加工技術をご紹介いたします。

弊社の所有する超短パルスレーザーであるピコ秒、フェムト秒レーザーを用いることで、

ステンレス鋼にバリの無い微細テクスチャの加工が可能であることを明らかにしている。

表面テクスチャリングが流体潤滑下においてトライボロジー特性を向上させることが可能であるとされながらもこれまでの研究において表面テクスチャリングの形状や寸法配置などがトライボロジー特性に及ぼす影響は明らかにされていない。

弊社も表面テクスチャリングの形状や寸法・配置がトライボロジー特性に及ぼす影響を評価し、その結果をもとに表面テクスチャリングの効果情報を得ることが重要であると考え、

今回の評価試験を実施しました。

表面改質とは表面に必要とされる性質を内部とは独立に付与し、加工ワークに対し機能性を持たせる加工技術となる。

今回のトライボロジー評価試験結果について

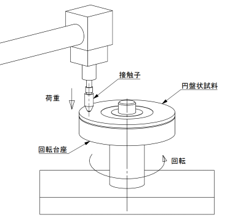

・回転摺動型摩擦試験機(湿式)

下図のボール・オン・ディスク式測定をおこなった。

測定子:SUJ2鋼球 φ3mm

荷重:50g

回転数:100rpm

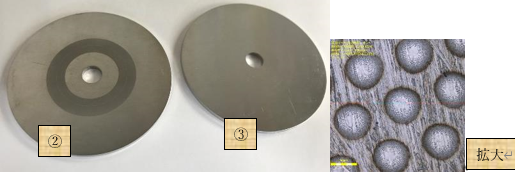

・測定ワーク(SUS板)

①SUS素材

②ディンプル径φ20μm 深さ5~8μm ピッチ50μm

③ディンプル径φ70~75μm 深さ2μm ピッチ200μm

・測定結果

① 動摩擦係数μk 基準

② 動摩擦係数μk 30%向上

③ 動摩擦係数μk 44%向上

まとめとして、ディンプル形状を形成することで、潤滑性の向上に繋がる数値がみられました。ただし、実際に活用する環境や潤滑油種類、ディンプルサイズ(穴径、深さ)・間隔・配置など加工条件やパターンが異なることから、環境・仕様に合わせた検証実験を

する必要がある。

光機械製作所のレーザーでできること

コラム

2022.08.19

■光機械製作所のレーザー加工サービス

レーザー加工といっても様々ある中、光機械製作所では超短パルスレーザーに特化した加工関連サービスを提供させて頂いています。

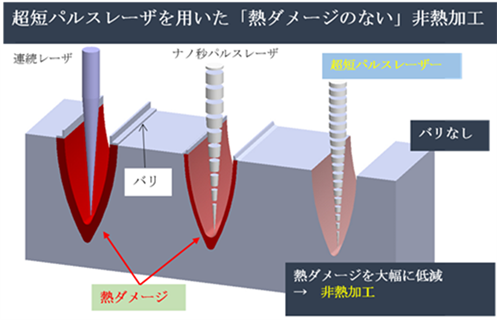

超短パルスレーザーとは、一般的に、パルス幅がフェムト秒〜ピコ秒オーダーのレーザーに対して呼ばれている名称です。超短パルスレーザーを用いた加工の特徴としては、熱ダメージの少ない「非熱・非接触のレーザー加工」ができることです。光のエネルギーが吸収され、熱に変換される時間は約10ピコ秒と言われています。そのため、超短パルスレーザー加工ではそれよりも短いパルス幅をするため、熱影響が出にくくなります。そのことにより、バリやクラック、やけなどを低減した「高精度な微細加工」を施すことが可能となります。

実際には、高繰り返し(100kHz程度以上)の照射では熱蓄積の影響が目立ってきますので、蓄積された各種レーザーパラメーターデータや新規条件出しを行い、お客様の要望に対応させて頂いています。

■光機械のレーザーで出来ること

加工内容

・除去加工:穴あけ、溝堀、薄膜除去、切断

・表面改質:ナノ周期構造、ブラックマーキング

・内部改質:透明材料の内部改質

・切断加工:薄板ガラス(フィラメンテーション利用)

・エッチング併用加工:ガラス内部改質+ウェットエッチング

対応可能材料

・金属、半導体、セラミックス、ガラス、樹脂

材料の光吸収特性、加工形状などに応じて、レーザー光や集光方法を選定して加工します。

部材の複合有無、加工形状などによっては1種類のレーザーで対応できないこともありますので、ご要望内容を精査の上、選定します。

除去加工

レーザーアブレーションを利用します。

超短パルスの高密度エネルギーで、分子レベルの結合を切断し、イオン化(気化)させることで蒸散して行います。熱発生による溶融⇒蒸散による切断とは異なる加工になります。

※これらはあくまで代表的な加工であり、記載のない内容でも可能なかぎりチャレンジしております。お気軽にご相談下さい。

<超微細レーザー加工 コラム第7弾>レーザーとは

コラム

2022.06.25

レーザーとは? ~レーザーを使って自然の光ではできない加工をする~

■レーザー(LASER)とは

Light Amplification by Stimulated Emission of Radiation (誘導放出による光増幅放射)の頭文字であり、指向性と収束性に優れた、ほぼ単一波長の位相の揃った光(レーザー光)を発生させる装置のことを指します。レーザと呼ばれることもあります。

レーザーが発明された1960年以来、今やレーザー光は私たちの身の回りにおいても多方面で使われる技術となっています。身近な所ではCDやDVDなどの再生装置、光ファイバー通信、レジのバーコードリーダー、医療分野では外科手術のレーザーメスや眼の視力矯正(レーシック)、エンターテイメント分野ではコンサートなどのイベント会場の演出などが挙げられます。

■レーザー光の特徴

レーザー光の特徴として、主に以下が挙げられます。

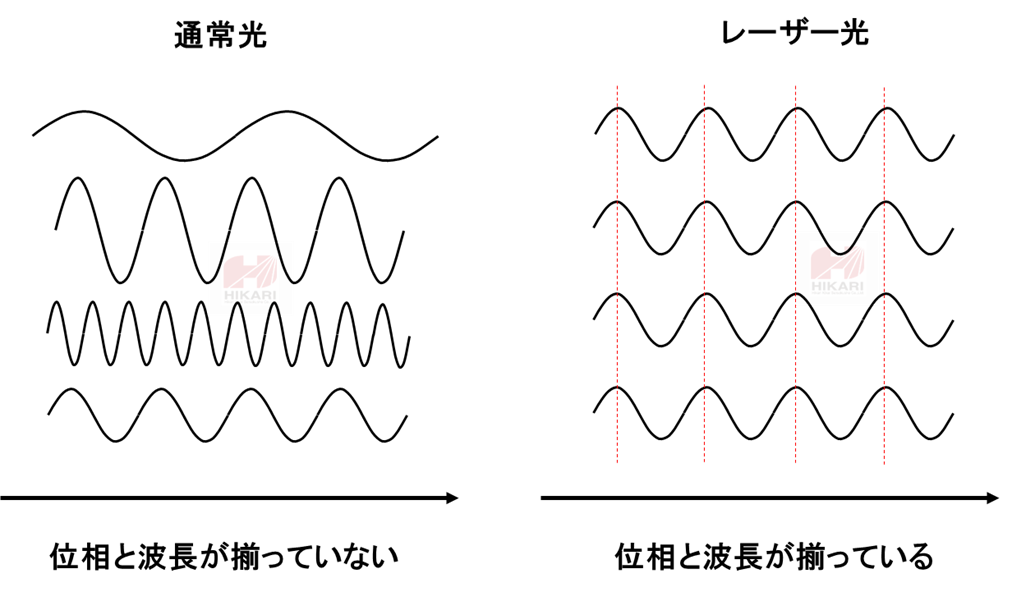

1 可干渉性

2 単色性

3 直進性(指向性)

4 集光性

レーザー光を特徴づける性質のうち、最も重要なのは高いコヒーレンス(可干渉性)です。コヒーレンスは空間と時間に分けて考えることができます。

光の空間コヒーレンスとは、レーザーの広がりの異なる部分でも干渉すること。

光の波面の一様さを測る尺度であり、空間コヒーレンスが高いレーザー光は長い距離を拡散せずに伝播します(直進性)。また、小さなスポットに集束することができます(集光性)。

一方、時間的コヒーレンスとは、異なる時間に発した光同士でも干渉すること。

光電場の周期性がどれだけ長く保たれるかを表す尺度であり、時間的コヒーレンスの高い光は(マイケルソン干渉計などで)大きな光路差を与えて干渉させた場合でも、鮮明な干渉縞を得ることができます。一般的に、時間的なコヒーレンスが高い光ほど単色性が良いということになります。

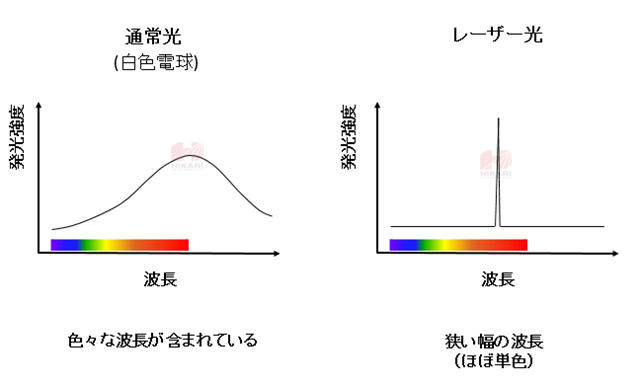

これらの特徴をイメージ図にしました。

まず、光には太陽光のような自然光と白熱電球の光のような人工光があります。これらは通常光であり、次の点がレーザー光とは異なります。

・多波長の光を含んでいる

・位相が揃っていない

(波長は波の1周期分の長さであり、位相は波1周期内の進行の段階を表します。)

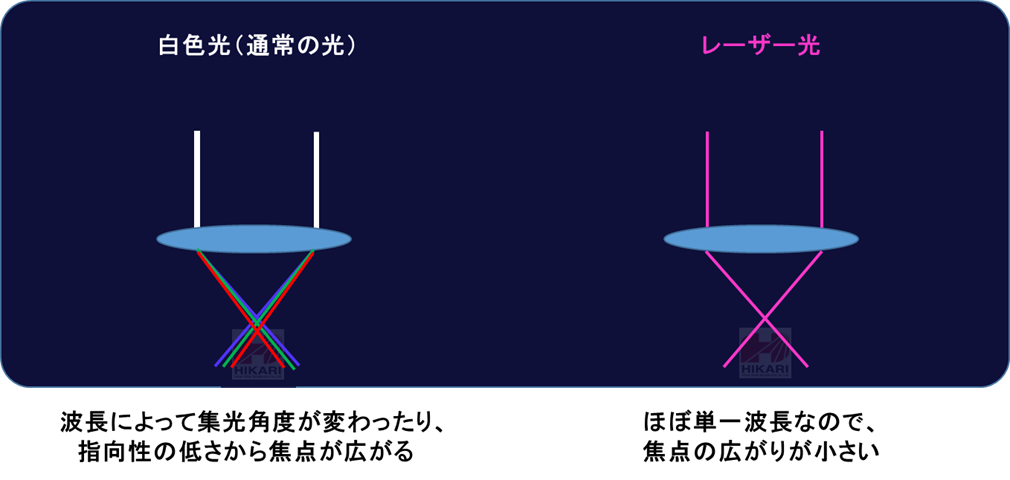

このように、レーザー光では加工スポットサイズが小さくでき、強力な集光点(高いエネルギー密度)を作ることができます。それによって比較的小さな投入エネルギーでもステンレス板のような高融点の物質でも穴を開けることができます。イメージの補助として、白色光と単色光を集光した様子を図示してみます。

また、焦点距離がfの凸レンズで直径Dのレーザー光(ガウシアンビーム)を集光すると、レンズの焦点位置のスポット直径dは下記式まで絞れます。

d = (4∙λ∙f)/(π∙D)

ここで、λは波長です。

この式からも波長が単一であれば小さなスポットdに集光できることが分かります。

以上のことから、レーザー光を使うことで通常光では困難な強力な加工も可能となります。また、弊社で行うパルス幅が非常に短いレーザーを用いた加工では、熱影響の少ない微細加工が可能となります。

■レーザーの種類

前述のとおり、現代では様々なレーザーがあり、普及しています。それに伴って、呼称も多くあります。そのためか、レーザー加工を扱うもの同士でも困惑することがあります。そういう具合ですので、レーザーの種類についても簡単に触れてみます。大まかな分類としては、レーザー媒質、レーザー媒質の形状、パルス幅があり、以下のようなものがあります。

[媒質]

・ガスレーザー:CO2レーザー、エキシマレーザー

・固

[レーザー媒体の形状]

・ディスクレーザー、ファイバーレーザー

[パルス幅]

・ナノ秒レーザー、ピコ秒レーザー、フェムト秒レーザー

弊社では、超短パルスレーザーと称されるピコ~フェムト秒の領域のパルス幅のレーザーを用いた加工を行っています。それらは、ファイバーレーザーです。そのため、ファイバーレーザーという切り口でお話しすると、分厚い金属板を溶かして切るようなイメージを持たれがちですが、超短パルスレーザーで実際に行っているのは、熱影響が極めて少ない微細な加工ということになります。

では、実際にどんな加工ができるのか。加工事例をご覧頂くと新しい発見があるかもしれません。

[参考]

・Wikipedia, レーザー

https://ja.wikipedia.org/wiki/%E3%83%AC%E3%83%BC%E3%82%B6%E3%83%BC

・宮崎大学名誉教授 黒澤宏のレーザー講座 第2回, レーザー光の特徴は?

https://optronics-media.com/publication/%e3%83%ac%e3%83%bc%e3%82%b6%e3%83%bc%e8%ac%9b%e5%ba%a7/20160513/41801/

<超微細レーザー加工コラム第6弾>フィラメンテーションについて

コラム

2022.05.31

弊社では超短パルスレーザーのフィラメント形成を使用した加工をご提供させて頂いています。

レーザー波長に対して透明なガラスや結晶基板に対して以下の2つの加工があります。

- レーザースクライブ加工による切断加工

- レーザー内部改質+ポストエッチングによる加工

今回は、それらのベースとなるフィラメント形成について説明いたします。

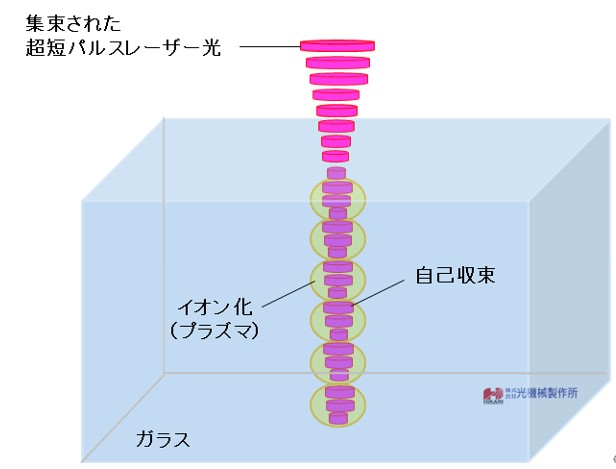

フィラメント形成とは、フィラメント、すなわち光の伝搬方向に長い連続した焦点スポットが形成されるプロセスのことを指します。それは高強度なレーザー光に対して透明な媒質中で起こります。ガウシアン強度分布のビームではビームの中心部は強度が高いため、ある強度を越えると非線形光学効果である光カー(Kerr)効果により自己収束が起こります(①)。

一方、物質内の電子が励起されるとプラズマが生成し、パルスの中心部はプラズマによって発散され、伝播方向に進みます(②)。従って、連続したパルス照射のとき、①の自己収束と②のプラズマ中の発散を繰り返し、結果として連続したホットスポットが伝播軸に沿って出現します。これがフィラメントと呼ばれています。

(図1)

図1 フィラメント形成のイメージ

次に、フィラメント形成においてレーザーパルスのバーストモードの使用は加工に大きく影響します。バーストモードとは、シングルパルスモードの基本繰返し周波数とは別に1パルス中に更に高繰り返しでパルス列を含む発振モードです。それによって透明材料の厚み方向に長いフィラメントが形成されやすくなります。(弊社では最大2mm程度)

この長いフィラメント形成は高繰り返し周波数のバースト列による熱蓄積の効果によるもので、ガラスの穴あけ加工に関する文献[1]において、バーストモード時にフィラメントの発光の減衰時間が長くなるという観察結果と併せて説明されています。穴加工においてはバーストモードでは、シングルパルスモード時より加工レートが上がり、まっすぐで高アスペクトな穴が形成されやすくなります。

弊社では、バーストモードでのフィラメントを利用して透明材料、特にガラスの内部改質を行い、切断や、エッチングを併用した加工(穴あけ、トリミング)を行っています。

[関連する加工事例]

➤ ガラス切断加工

➤ ガラス割断加工

➤ 薄板ガラス切断

➤ ガラス貫通穴加工

➤ ガラスくり抜き加工

[参考文献]

1.D. Esser, et al., Opt. Express 19(25), 25632–25642 (2011).

<超微細レーザー加工コラム第5弾>レーザー微細加工:樹脂内部加工

コラム

2020.09.23

弊社では超短パルスレーザーを用いたレーザー微細加工の受託加工サービスにて、様々な材料への微細穴加工や

細穴加工をご提供しています。

弊社ホームページには加工事例としてステンレス(SUS304)、チタン(Ti)、銅(Cu)、ニッケル(Ni)、CFRP

ガラス(無アルカリガラス、石英ガラス)などの基板への微細穴加工を掲載していますのでご覧下さい。

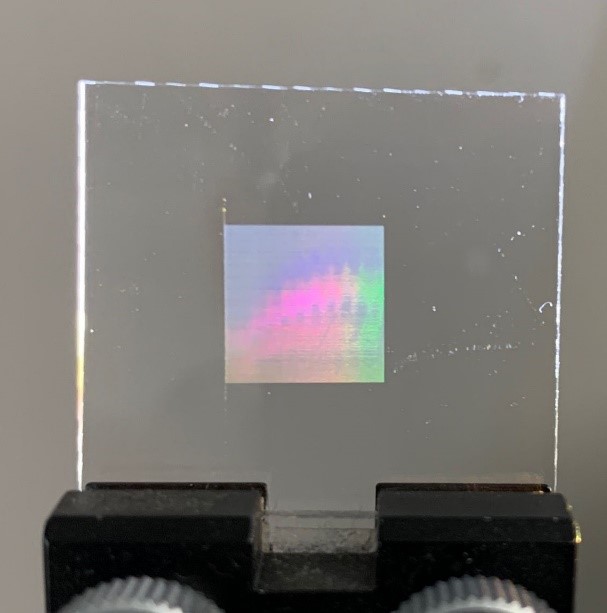

さて、今回はこれまでに透明材料の内部加工例として、ガラス内部にロゴ加工した例をご紹介しています。

今回は樹脂の内部に同様な加工を施した例をご紹介します。内部には屈折率が母材と異なる異質相を周期的に

配列させて回折格子としたものです。白色光を透過させると画像のように虹色に分離するのが確認できます。

材料は1mm厚みのポリカーボネートです。一般的に樹脂はガラスよりも低いエネルギーで加工できますが

投入するレーザーパワーに対する反応性も高いので、精密に制御する必要があります。

用途としては、装飾用のロゴや描画、マーキング、ロット管理、偽造防止対策などが考えられます。

樹脂の種類によって加工性は異なりますので、気になる材料がありましたらお問い合わせください。