<超微細レーザー加工コラム第4弾>レーザー微細加工:ガラスの穴加工

コラム

2019.11.29

弊社では超短パルスレーザーを用いたレーザー微細加工の受託加工サービスにて、様々な材料への微細穴加工や細穴加工をご提供しています。弊社ホームページには加工事例としてステンレス(SUS304) チタン(Ti)、銅(Cu)、ニッケル(Ni)、CFRP、ガラス(無アルカリガラス、石英ガラス)などの基板への微細穴加工を掲載していますのでご覧下さい。

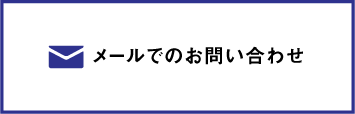

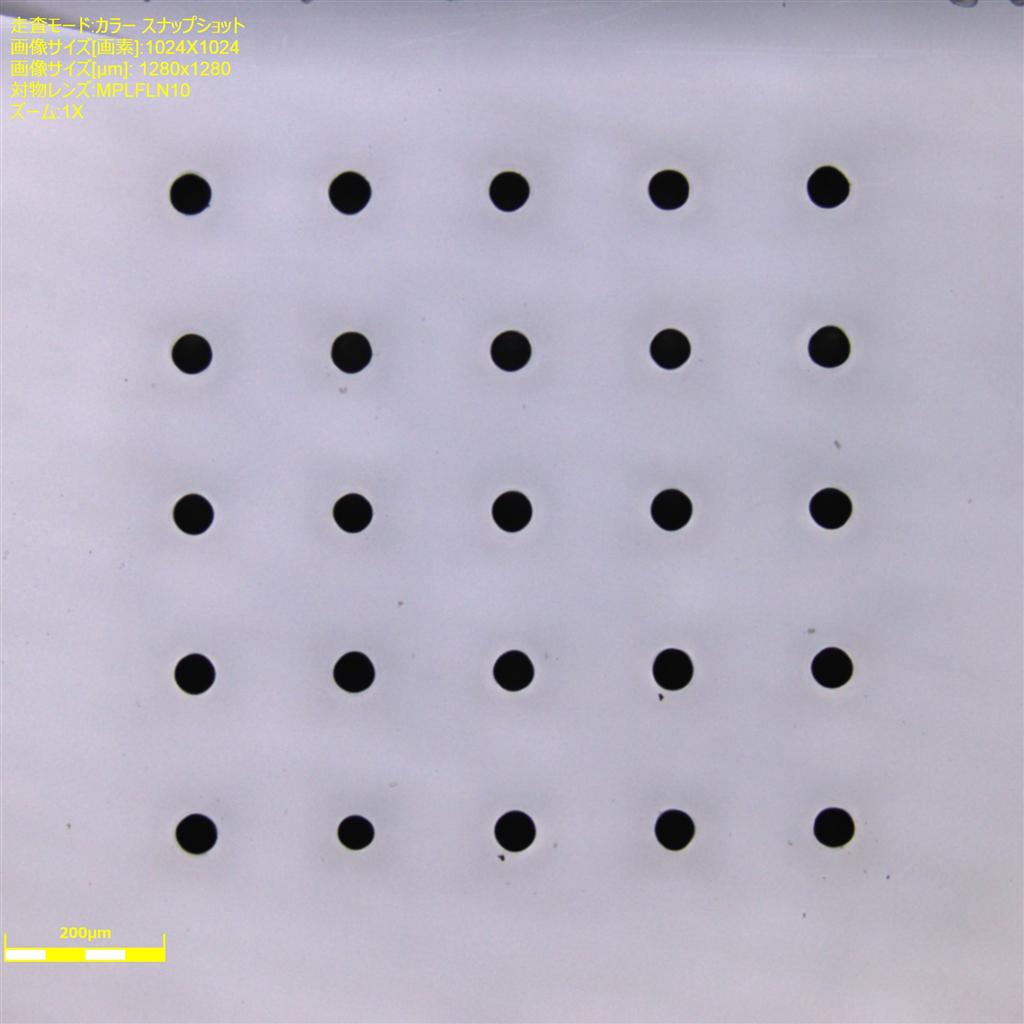

さて、今回はガラス微細穴加工のご紹介をさせて頂きます。厚み0.45mmの石英ガラスに対して φ50μmの貫通穴を加工するプロセスを開発しました。

当社ではこれまで、超短パルスレーザーによる貫通穴あけ加工では同程度の厚みのガラスでΦ100μm程度が限界でした。しかしながら、新しいプロセスではより小径の長穴を加工できるようになりました。今後はより厚みのある材料、異なる穴径への対応を視野に入れ開発を継続していきます。

図1 ガラス表面からの貫通穴の観察像

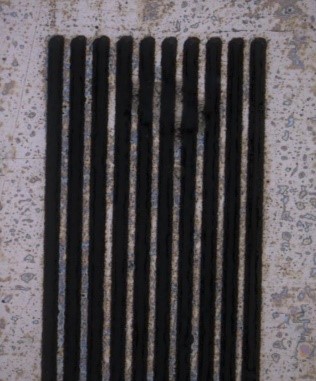

図2 ガラス側面からの貫通穴の観察像

<超微細レーザー加工コラム第3弾>レーザー微細加工:ガラスの内部改質

コラム

2019.10.25

弊社での超短パルスレーザーの加工の特長として、非熱加工であることから、微細で精密な加工が可能だということは以前のコラムでもご紹介しました。

今回は別の特長をご紹介させて頂きます。それは、レーザー波長に対して透明な材料の内部のみに加工(内部改質)することができる、ということです。

例えば、ガラスや樹脂(PET、塩ビ、アクリル)のような材料があります。弊社で使用しているレーザーの基本波長は1035~1064nmです。近赤外(IR)領域なので、見た目が透明なガラスや樹脂の多くはその波長の光を透過します。しかしながら、より正確には、レーザーの強度を上げると光は吸収されます。

なぜ透明材料なのに光が吸収されるのか?

それは、光の密度が高くなった個所では多光子吸収と呼ばれる非線形光学効果による吸収が起こるためです。

このことから、レンズ等を利用して透明材料の内部に集光すると、焦点部のみ強度が上がり、表面吸収を起こさず内部改質することが可能となります。(もちろん、表面付近に焦点を合わせれば表面から加工することもできます。) 内部改質の原因はガラスの種類や加工条件でも異なりますが、密度変化、ボイド(空孔)、含有成分の移動などがあると言われています。また、改質部は、母材部とは屈折率が変わっていて、変化の程度やサイズによっては目視でも確認できるほどになります。

ここまでお読み頂くと、贈答品の置物やキーホルダーなどでガラス内部に三次元(3D)で絵が描かれているものをイメージされるかもしれません。実際、それらの加工と同様になりますが、後で述べるように少し異なります。まず、前述の加工品はマイクロクラック(亀裂)を並べることで作製されています。これは、パルス幅がナノ(10-9)秒オーダーのレーザーで加工するため、熱影響によってクラックが形成され、それを積極的に利用したものになります。

それに対して、弊社がご紹介する内部改質は、非熱加工を特徴とするピコ(10-12)秒やフェムト(10-15)秒レーザーを用いた、より精密なレーザー微細加工になります。スポットサイズは数μm程度、レーザー光軸方向の長さは数十μm~1mm程度の加工になります。そして、多数のスポット状改質部を配列させたり、繋げてライン状に加工したりします。

用途としては、例えば、ガラス内部へのマーキングが考えられます。クラックの場合と異なり、内部改質(屈折率変化)を周期的に並べることで、プリズムのように虹色に光るマークの作製ができます。

図 ガラス内部改質(屈折率が変化した部位を配列させて作製)の一例。

また、光学部品機能(回折格子や光導波路)のような用途への加工も提案されています。

最後に、弊社ではガルバノスキャナーを使うことでこのような用途のへの試作を高速加工できますので、試作のご要望がございましたら、是非弊社にお声かけ下さい。

<超微細レーザー加工コラム第2弾>レーザー微細加工:薄膜加工

コラム

2019.09.20

弊社は、お客様からのご依頼で様々な材料に超短パルスレーザーで微細加工を行っています。

非常に薄い材料(薄膜)への加工依頼も多数寄せられています。材料としては、SUS・Ti・Ni・Au・Cu・Ta・PET・ポリイミド等です。材料の厚さは50μm以下で髪の毛の直径よりも薄いです。

これらの素材への穴加工・カッティング・スリット加工等を可能にしているのは、超短パルスレーザーです。ピコ秒(10の-12乗)やフェムト秒(10の-15乗)オーダーの短時間で発振しているレーザー光をΦ20μm以下のスポットに集光するため照射部は蒸発し熱が周囲に伝わる前に反応が終了します。

このため熱影響を受けやすい薄膜でもレーザーで微細な加工が出来ます。

また、弊社加工機には照射開始部と終了部での加減速時に過剰照射とならない様に等間隔で照射する機能を備えており、高品質な微細加工が提供可能です。

薄膜加工には、レーザー光源をはじめとした加工機の性能も重要だが、最適な加工条件を探す工程も非常に重要です。

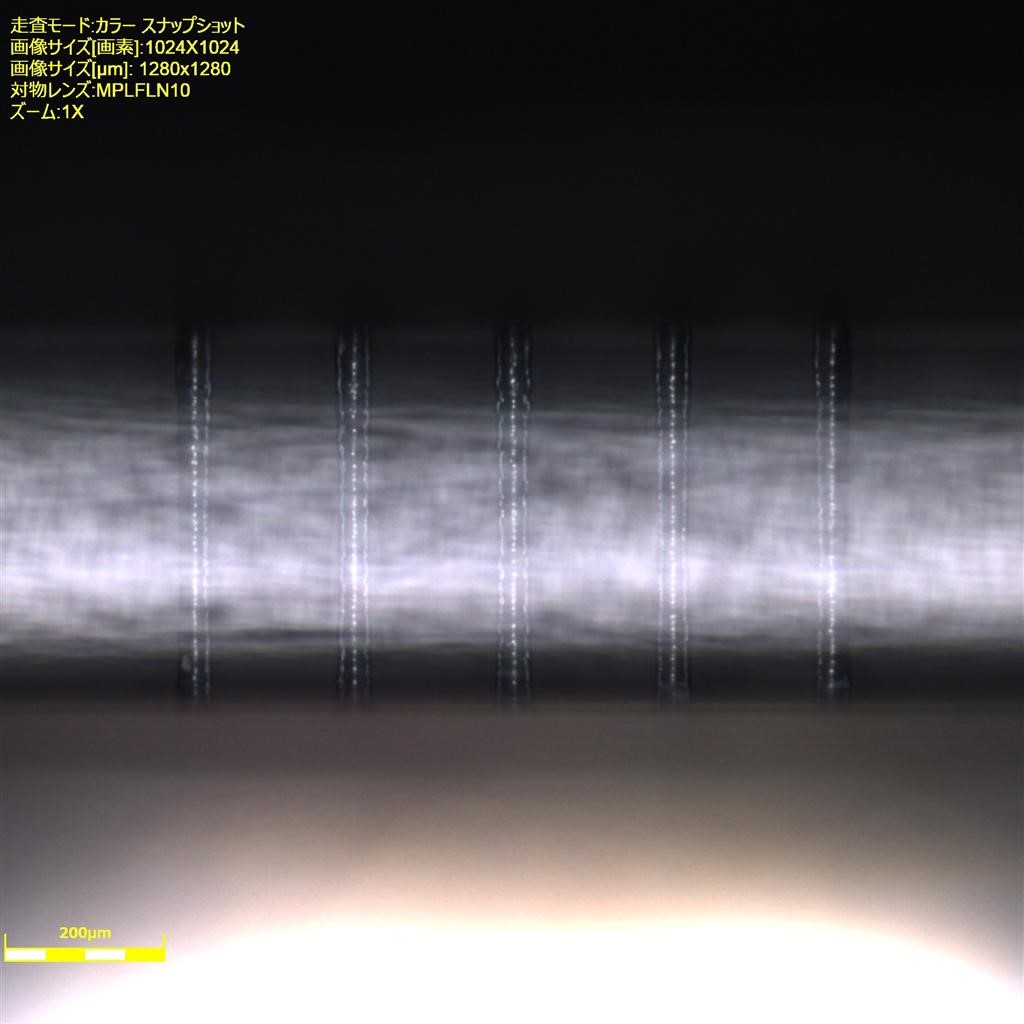

<図1>

図1には、20μm厚のSUS薄膜をレーザーカッティングした例を示しました。低倍率では埃の様に見えるが、高倍率では100μmの凹凸が形成されています。

<図2>

図2は図1の拡大図です。細長い冊状の切り出しに加え、0.1mm幅の凹部が加工されています。 金型ではめくれてしまうような加工の難しい薄膜ですが、超短パルスレーザーでは微細加工が綺麗に仕上がります。

<図3>

図3には20μm厚のNiへのスリット加工(ピッチ10μm)の例を示しました。

また、いつも悩ましいのは薄膜の固定方法やハンドリングです。お客様からご依頼頂くワークには残留応力が強いものもあり、加工中にワークが反ってしまい失敗なんてこともありました。

<超微細レーザー加工コラム第1弾>レーザー加工史

コラム

2019.08.21

弊社では、超短パルスレーザーを使用した微細加工の受託加工サービスを提供しています。

レーザー光のうち、短い間隔で点滅を繰り返すものは「パルスレーザー」と呼ばれます。

そして、その中でも発光時間(持続時間)が短く、特にピコ(10-12)秒やフェムト(10-15)秒オーダーのレーザーは

超短パルスレーザーと呼ばれます。

後のノーベル賞技術によって導かれた加工技術

昨年2018年のことですが、CPA(Chirped pulse amplification)という方法を考案・実証した、ジェラール・ムル博士と

ドナ・ストリックランド博士がノーベル物理学賞を受賞されました。1985年の最初の論文発表から33年後のことです。

詳細はここでは割愛しますが、この技術はパルスレーザーの短パルス化と高強度化の発展に大きく寄与することとなりました。

そして、1990年代には世界中の研究機関で超短パルスレーザー加工が盛んに研究され始めました。

日進月歩のレーザー発振器

弊社には15年以上にわたって超短パルスレーザー加工の研究・開発に携わっていた技術者が在籍しています。

数年毎に新しいレーザー発振器がリリースされてくるのを見てきました。

開始当時に比べると、安定性は格段に向上し、日常的なメンテナンスは大幅に減ったそうです。

当時はまだ産業用の発振器はありませんでした。今よりも出力は低く、ランプ励起のため不安定で故障が多いものもありました。

半導体レーザー励起の超短パルスレーザーもありましたが、温度変化やちょっとした振動でモードロックが外れたりするなど

不安定な部分はありました。

2010年代からファイバー励起の超短パルスレーザーが産業用レーザーとして市販されるようになりました。

弊社で導入しているレーザー発振器はこれら産業用のピコ秒レーザーとフェムト秒レーザーになります。

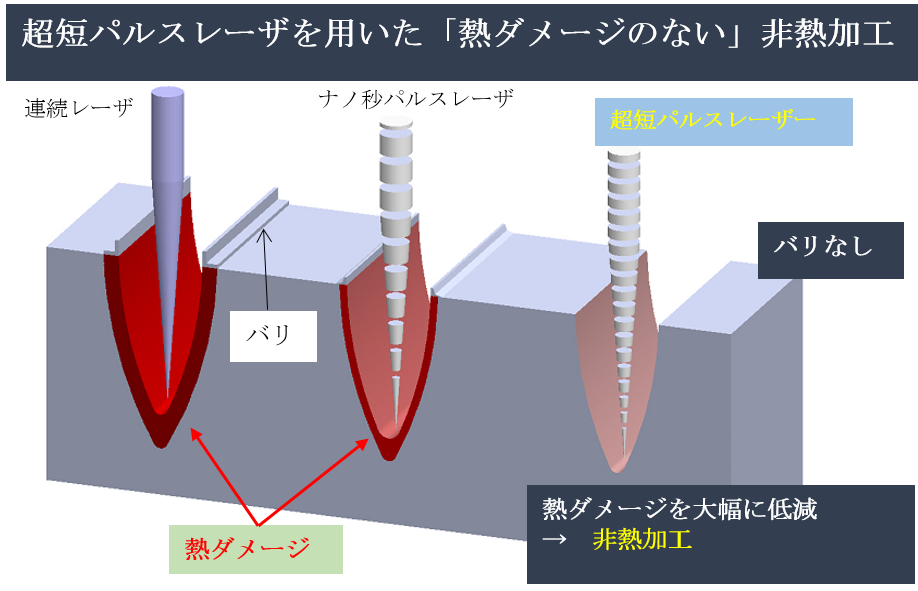

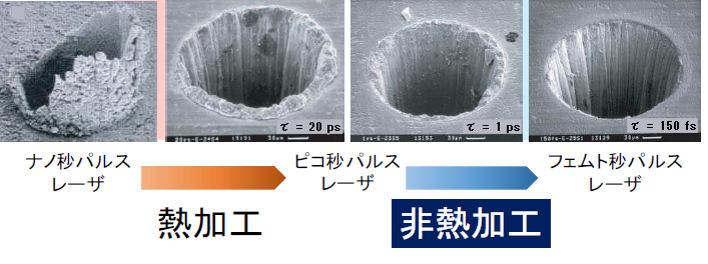

なぜ超短パルス加工がいいのか?

レーザー加工は、基本的には、光が物質に吸収されることで起こる反応を利用します。

レーザー加工というと、ビームが物にあたって、そこが溶けて穴が開いたり、切れたりといういわゆる「熱加工」を

想像されるかもしれません。それとは違い、弊社で提供しているのは、「非熱加工」と呼ばれる加工になります。

(※正確には、照射の仕方で熱影響は変わります。)

そのメカニズムは、エネルギーが熱に変換される時間は約10ピコ秒と言われていて、それより短い時間で加工することで

熱影響が出にくくなることを利用します。それにより、ダメージ(バリ、クラック、やけなど)が低減されます。

従って、一般的に熱影響を小さくするにはパルス幅を短くする方向になります。

弊社でのピコ秒レーザーではパルス幅は<15ピコ秒、さらにフェムト秒レーザーを使用して加工することで

ご要望の品質に応じた高精度な加工を実現します。